information to be updated

Visszajelzés küldése

Nagy szemcseméretű szilikaszol Beszállítók

Kolloid szilícium-dioxid típusok

A kolloid szilícium-dioxid részecskeméret szerint nagyrészecskés és kisszemcsés kolloid szilícium-dioxidra osztható. Cégünk nagy szemcséjű kolloid szilícium-dioxidja 55-120 nm közötti szemcsemérettel rendelkezik. Elsősorban olyan alkalmazásokban használják, mint a kerámiapolírozás, fémpolírozás, zafírpolírozás, üvegpolírozás és papírgyártás.

-

Bevezetés A gyártása kálium-szilikát A megoldások kulcsszerepet játszanak a különböző iparágakban, például a mezőgazdaságban, az építőiparban és a vegyiparban. Ezeket az elsősorban kálium-...

TOVÁBBI INFORMÁCIÓK -

Bevezetés Az elmúlt években a nagy teljesítményű vízlepergető termékek iránti kereslet az egekbe szökött, mivel a különböző iparágakban egyre nagyobb hangsúlyt fektetnek a tartósságra és a védelemre. A ...

TOVÁBBI INFORMÁCIÓK -

Bevezetés Nátrium-szilikát por A folyékony formában vízüvegnek vagy folyékony üvegnek nevezett vegyület egy rendkívül sokoldalú vegyület, amely számos iparágban alkalmazható. Ezt a fehér va...

TOVÁBBI INFORMÁCIÓK

A Csiszolópolírozásban Hogyan változik a részecskekeménység Nagy szemcseméretű szilikaszol Növeli a fémfelületi csiszolási hatékonyságot?

I. A mechanikai alapozás: részecskekeménység és koptató hatás

A nagy szemcseméretű szilikaszol koptató hatását a szilícium-dioxid (SiO₂) részecskéinek belső tulajdonságaiból eredezteti, amelyek Mohs-keménysége 6–7 – a kvarchoz hasonló, és lényegesen keményebb, mint a legtöbb színesfém (például alumínium, réz) és egyes acélok. Ez a keménység lehetővé teszi, hogy a részecskék mikrocsiszolóként működjenek, három elsődleges mechanizmuson keresztül mechanikusan eltávolítva az anyagot a fémfelületről:

Szántás és Vágás

A merev szilícium-dioxid részecskék az alkalmazott nyomás hatására benyomják a lágyabb fémfelületet, így mikrobarázdákat hoznak létre és kinyúlásokat nyírnak le. A nagyobb részecskék (pl. 150 nm) nagyobb érintkezési feszültséget fejtenek ki, így hatékonyan eltávolítják a durva polírozási fázisokat.

Rugalmas deformáció és törés

A keményebb fémeken (például rozsdamentes acélon) a szilícium-dioxid részecskék képlékeny deformációt okoznak a munkadarabban, miközben maguk is ellenállnak a töredezésnek. Ez egyenletes csiszolási teljesítményt biztosít a polírozóközeg idő előtti kopása nélkül.

Hőstabilitás

A szilícium-dioxid magas olvadáspontja (1713 °C) megakadályozza a részecskék meglágyulását vagy tapadását a magas hőmérsékletű polírozási folyamatok során, így megőrzi a vágási hatékonyságot még hosszan tartó mechanikai igénybevétel esetén is.

II. Részecskeméret-keménység szinergia a polírozási dinamikában

A nagy részecskeméret és a nagy keménység kombinációja egyedülálló előnyt jelent a csiszolórendszerekben:

Optimális érintkezési terület

A nagyobb részecskék (pl. 100 nm) nagyobb felület/térfogat arányt mutatnak az 50 nm alatti részecskékkel összehasonlítva, ami lehetővé teszi számukra, hogy hatékonyabban érintkezzenek a fémfelülettel. Ez gyorsabb anyageltávolítási sebességet eredményez, különösen azokban az alkalmazásokban, ahol a mély karcolások vagy öntési nyomok eltávolítása szükséges.

Önélesítő viselkedés

Míg a szilícium-dioxid részecskék rendkívül tartósak, a hosszan tartó kopás mikrotöréseket okozhat, amelyek friss, éles széleket tárnak fel. Ez az „önélező” hatás egyenletes polírozási hatékonyságot biztosít több cikluson keresztül, csökkentve a zagy gyakori cseréjének szükségességét.

Folyadékdinamika a szuszpenziós rendszerekben

A vizes bázisú polírozó szuszpenziókban a nagy szilícium-dioxid részecskék keménysége megakadályozza a nyíróerők hatására kialakuló agglomerációt, fenntartva a stabil diszperziót. Ez a stabilitás kritikus fontosságú az egyenletes anyageltávolítás és a részecskecsoportosodás okozta felületi hibák elkerülése érdekében.

III. Ipari esettanulmány: A repülőgép-alkatrészek polírozásának javítása szabott szilícium-dioxiddal

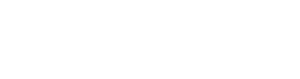

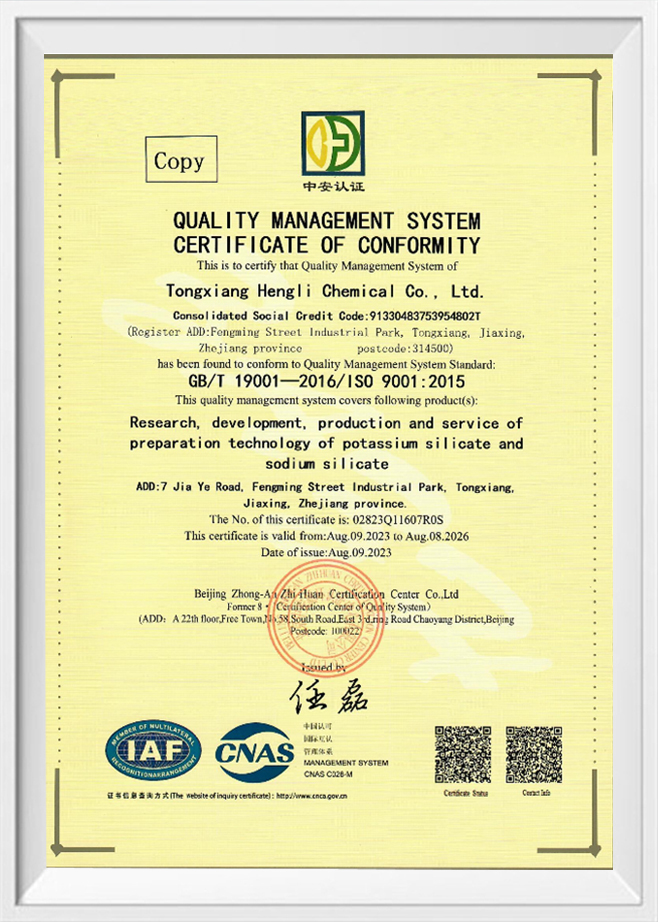

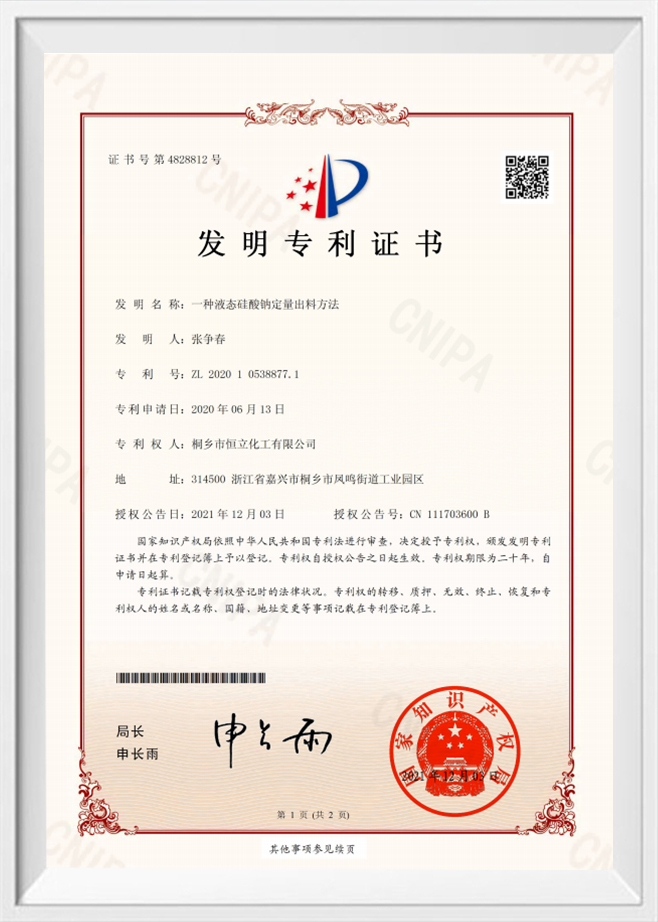

A Tongxiang Hengli Chemical Co., Ltd. – a szervetlen szilícium anyagok vezető fejlesztője – a kolloid szilícium-dioxid mikrostruktúra szabályozásában szerzett szakértelmét kamatoztatta, hogy nagy szemcseméretű szilícium-dioxid Sol termékeket hozzon létre, amelyeket abrazív alkalmazásokhoz optimalizáltak. Például a 120 nm-es szilícium-dioxid szolukat (~700 HV keménységgel) egy nagy repülőgépgyártó alkalmazta a turbinalapátok felületeinek polírozására.

Eljárási kihívás: A hagyományos alumínium-oxid csiszolóanyagok törékeny természetük miatt mikrorepedést okoztak a nikkel alapú szuperötvözet pengékben.

Megoldás: A Hengli szilícium-dioxid szolja a keménység és a mikrorugalmasság egyensúlyát kínálta, csökkentve a repedéseket, miközben elérte a <0,2 μm felületi érdesség (Ra) értéket, amely 30%-kal jobb, mint az erre az alkalmazásra vonatkozó ipari szabvány.

Kulcsfontosságú innováció: A szilícium-dioxid-részecskék felületi kémiájának a hidrofilitás fokozása érdekében történő hangolásával a Hengli javította a zagy stabilitását, lehetővé téve a folyamatos működést 24 órán át részecske ülepedés nélkül – ez 50%-os termelékenységnövekedés a hagyományos rendszerekhez képest.

IV. Folyamatoptimalizálás: a keménység, a részecskeméret és a felületi kidolgozás kiegyensúlyozása

A csiszolási hatékonyság maximalizálása és a túlzott kopás elkerülése érdekében a gyártóknak optimalizálniuk kell a következő paramétereket:

Részecskeméret-gradáció

A többlépcsős polírozáshoz a nagy részecskék (50-150 nm) durva csiszoláshoz kisebb részecskékkel (10-50 nm) finomsimításhoz való kombinálása szinergikus hatást eredményez. Ez a „progresszív kopás” megközelítés akár 40%-kal csökkenti a teljes feldolgozási időt.

Zagy koncentrációja és pH-ja

A magasabb szilárdanyag-koncentráció (pl. 40% SiO₂) növeli a munkadarabbal érintkező csiszolószemcsék számát, de a túlzott terhelés hőfelhalmozódáshoz és felületi hőkárosodáshoz vezethet. Az iszap pH-jának 9–11-re (lúgos tartomány) történő beállítása javítja a részecskék diszperzióját, és megakadályozza az alumínium vagy rézötvözetek korrózióját.

Polírozási nyomás és sebesség

A keményebb részecskék alacsonyabb nyomást igényelnek a mély karcolások elkerülése érdekében. Például a rozsdamentes acél polírozásánál a nyomás 20 psi-ről 15 psi-re történő csökkentése 100 nm-es szilícium-dioxid szol használatával fenntartotta az anyageltávolítási sebességet, miközben javítja a felület simaságát.

V. Jövőbeli trendek: Nanomérnöki tervezés a következő generációs csiszolóanyagokhoz

Ahogy az ultraprecíziós felületek iránti kereslet növekszik a félvezető- és orvostechnikai eszközök gyártásában, a nagy szemcseméretű szilikaszol innovációk a következőkre összpontosítanak:

Core-Shell részecskekialakítás: A szilícium-dioxid magokat keményebb anyagokkal (pl. gyémántszerű szénnel) vonják be a kopásállóság fokozása érdekében a részecskék integritásának veszélyeztetése nélkül.

Környezetbarát iszapok: Biológiailag lebomló diszpergálószerek fejlesztése a szintetikus polimerek helyettesítésére, összhangban a globális fenntarthatósági célokkal.

AI-vezérelt folyamatvezérlés: Valós idejű részecskeméret-ellenőrzés integrálása lézerdiffrakción keresztül az iszapparaméterek automatikus beállításához, optimalizálva a hatékonyságot összetett geometriákhoz.