Hogyan lehet elkerülni a helyi túlmelegedést és a modulus (M érték) ingadozást a gyártás során Modulus (M): 3,4±0,1 porított nátrium-szilikát ?

1. A porított nátrium-szilikát gyártási folyamatának áttekintése és a modulus-ingadozások hatása

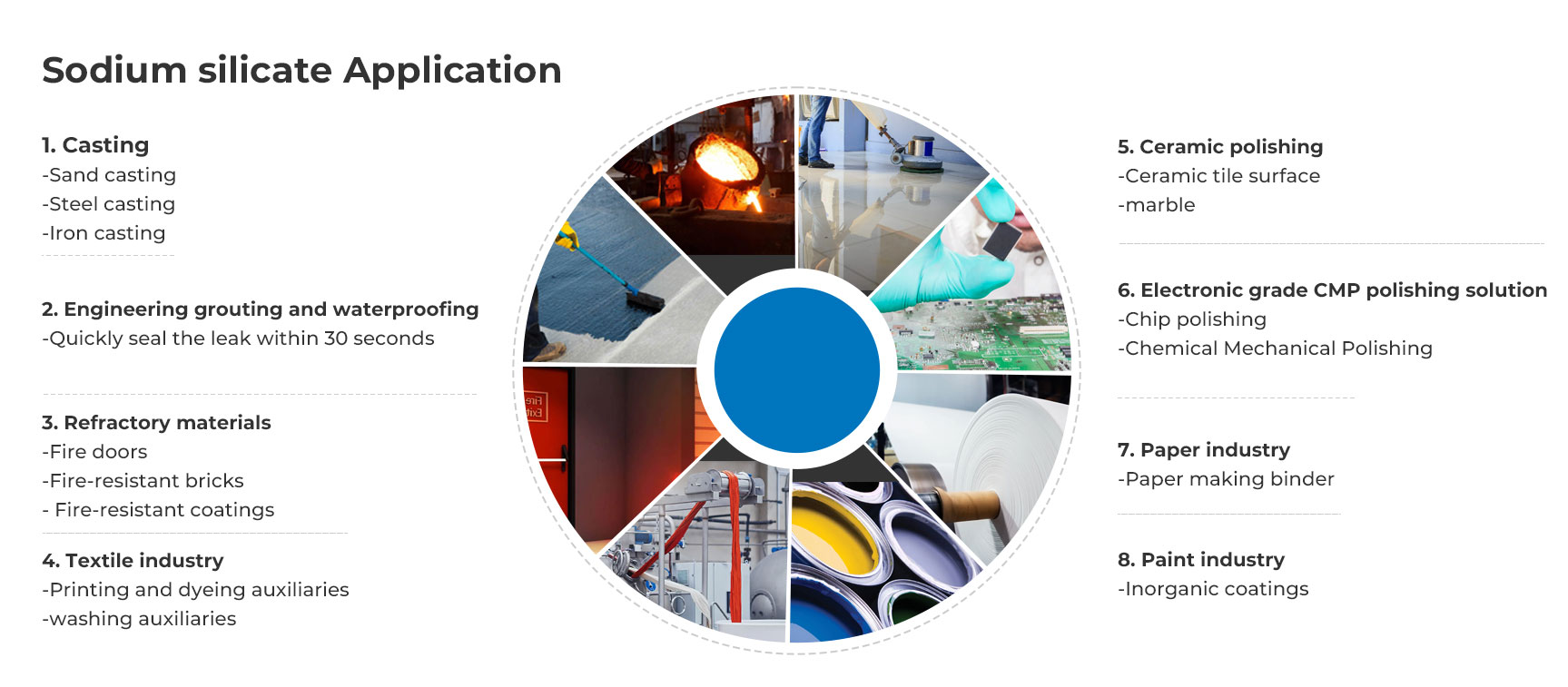

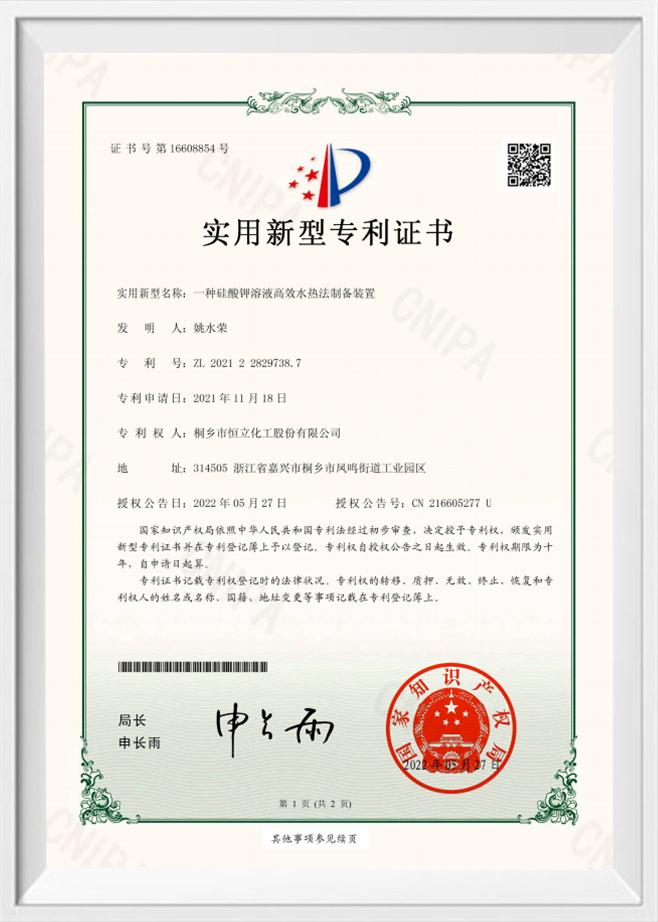

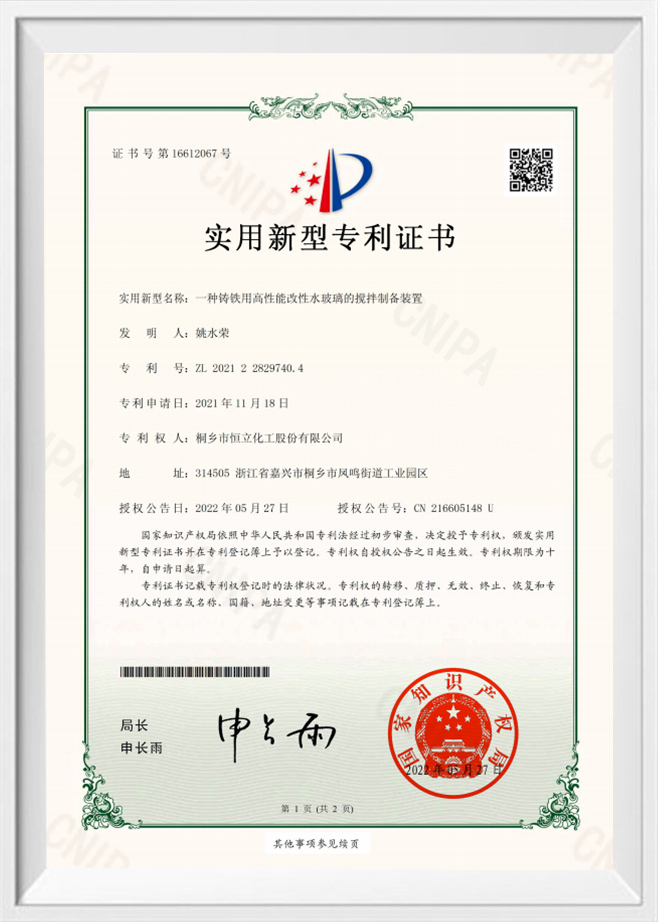

A porított nátrium-szilikát, mint fontos szervetlen szilícium vegyi termék, folyékony vízüvegből készül szárítással, permetezéssel és egyéb eljárásokkal. Példaként a Tongxiang Hengli Chemical Co., Ltd-t figyelembe véve, az azonnali porított nátrium-szilikát HLNAP-4 modellje 3,4±0,1 modulussal és 61,0-65,0%-os szilícium-dioxid-tartalommal rendelkezik, amelyet széles körben használnak mosószerekben, gyorsan száradó cement-adalékanyagokban és más területeken. A gyártási folyamatban a modulus (M-érték) kulcsfontosságú mutató a termék teljesítményének mérésére. Ez a szilícium-dioxid és a nátrium-oxid mennyiségének aránya, amely közvetlenül befolyásolja a termék oldhatóságát és cementálódását. A lokális túlmelegedés az egyik fontos tényező, amely modulus-ingadozást okoz. Ha a gyártási folyamat során a helyi hőmérséklet túl magas, az felgyorsítja a nátrium-szilikát oldat polikondenzációs reakcióját, megváltoztatja a szilícium-dioxid polimerizációs fokát, majd a modulus eltérését okozza a 3,4±0,1-es célértéktől, ami befolyásolja a termék minőségének stabilitását és konzisztenciáját. Ezért a helyi túlmelegedés okozta modulus-ingadozások elkerülésének tanulmányozása nagy jelentőséggel bír a porított nátrium-szilikát gyártási minőségének javítása szempontjából.

2. A porított nátrium-szilikát előállítása során a helyi túlmelegedés okainak elemzése

(I) A szárítási folyamat berendezésének hatása

A porított nátrium-szilikát, általánosan használt berendezések, például porlasztva szárító tornyok és fluidágyas szárítók szárítási folyamatában, ha a berendezés tervezése nem ésszerű, vagy az üzemi paraméterek nem megfelelően vannak beállítva, könnyen előfordulhat, hogy a szárító helyiségben egyenetlen anyageloszlást, helyi anyagok felhalmozódást vagy túlzott tartózkodási időt okoznak, ezáltal helyi túlmelegedést okoznak. Például, ha a porlasztószárító torony porlasztója gyenge porlasztó hatású és egyenetlen a cseppméret-eloszlása, akkor a nagyobb cseppek gyorsan esnek a szárítótoronyba, és elérhetik a torony alját, mielőtt teljesen kiszáradnának, míg a kisebb cseppek túl sokáig maradhatnak a magas hőmérsékletű területen, ami helyi túlmelegedést okozhat. Ezenkívül a szárítóközeg (például forró levegő) egyenetlen áramlási sebessége és hőmérséklet-eloszlása az anyag különböző részeinek egyenetlen melegítését is okozza, ami helyi túlmelegedést eredményez.

(II) Az anyagjellemzők és a feldolgozási folyamat befolyásolása

A porított nátrium-szilikát nyersanyagaként a folyékony vízüveg koncentrációja, viszkozitása és egyéb jellemzői befolyásolják a hő- és tömegátadást a szárítási folyamat során. Ha a folyékony vízüveg koncentrációja túl magas és a viszkozitása nagy, a porlasztva szárítás során a cseppek porlasztása megnövekszik, és könnyen nagyobb cseppek vagy folyadékfilmek képződnek, ami megnehezíti a belső víz elpárologtatását, és hő halmozódik fel a belsejében, ami helyi túlmelegedést okoz. Ugyanakkor az alapanyagok előkezelése során, ha a keverés egyenetlen, az anyagban lokális koncentráció-különbségekhez vezethet, illetve a magas koncentrációjú területek nagyobb valószínűséggel túlmelegednek a szárítás közbeni rossz hőátadás miatt.

(III) Gyártási folyamat szabályozási paramétereinek befolyása

Ha a gyártási folyamatban a szabályozási paraméterek, mint a szárítási hőmérséklet, előtolás, szárítási idő stb., ésszerűtlenül vannak beállítva, vagy a szabályozás instabil, az helyi túlmelegedést is okoz. Például, ha a szárítási hőmérséklet túl magas és az adagolási sebesség túl lassú, az anyag túl sokáig marad a magas hőmérsékletű környezetben, és hajlamos a túlmelegedésre; míg az adagolási sebesség túl gyors, előfordulhat, hogy az anyag nem szárad ki teljesen időben, ami nemcsak a termék nedvességtartalmát befolyásolja, hanem helyi túlmelegedést is okozhat egyes anyagok további melegítése miatt a későbbi feldolgozás során. Ezen túlmenően, ha problémák vannak a hőmérséklet-érzékelő beépítési helyzetével és pontosságával, akkor előfordulhat, hogy nem tudja pontosan nyomon követni a helyi hőmérséklet-változásokat, ami azt eredményezi, hogy a vezérlőrendszer nem tud időben beállítani, ami helyi túlmelegedést okoz.

3. Kulcsfontosságú műszaki intézkedések a helyi túlmelegedés okozta modulus-ingadozások elkerülésére

(I) Optimalizálja a szárítóberendezés szerkezetét és működési paramétereit

A porlasztva szárító torony optimalizálása

Használjon új típusú porlasztót, például egy kompozit porlasztót, amely egyesíti a centrifugális porlasztót egy légáramú porlasztóval, hogy javítsa a cseppméret egyenletességét. A centrifugális porlasztó a sebesség beállításával tudja szabályozni a cseppméretet, míg a légáram-porlasztó másodlagos porlasztást tud végrehajtani nagyobb cseppeken, így koncentráltabb lesz a cseppméret-eloszlás és csökkenti az egyenetlen cseppméret okozta helyi túlmelegedést. Például a Tongxiang Hengli Chemical Co., Ltd. gyártási gyakorlatában egy kompozit porlasztó bevezetésével a cseppméret-eloszlás aránya az 50-150 μm tartományban több mint 85%-ra nőtt, jelentősen javítva a szárítási folyamat egyenletességét.

Optimalizálja a szárítótorony belső szerkezetét, például állítson be egy vezetőlemezt vagy elosztót a toronyba, hogy a forró levegőt egyenletesen ossza el, és elkerülje az örvényáramot vagy a helyi nagy sebességű területeket. A vezetőlemez a forró levegőt spirál alakban lefelé áramoltathatja, növelheti a forró levegő és az anyag érintkezési idejét és egyenletességét, valamint csökkentheti az anyag tapadását a torony falához, csökkentve a helyi túlmelegedés kockázatát.

Ésszerűen állítsa be a szárítótorony levegő be- és kimenetének helyzetét, hogy biztosítsa a meleg levegő egyenletes áramlását és elkerülje a holt sarkokat. A levegő bemeneti nyílás gyűrűszerűen elosztható, hogy a forró levegő egyenletesen juthasson be a torony minden oldaláról, a levegőkimenet pedig a torony aljának közepére van beállítva, hogy biztosítsa a kipufogógázok időben történő elvezetését és a légáramlás stabilitását a toronyban.

A fluidágyas szárító optimalizálása

Tervezzen megfelelő fluidágyas szerkezetet, például többrétegű fluidágyat vagy belső fűtésű fluidágyat. A többrétegű fluidágy az anyagot felváltva különböző rétegekben tudja kiszárítani. Minden réteg különböző hőmérsékleti és légáramlási paraméterekkel van beállítva, hogy elérje a gradiens száradást és elkerülje az anyag túlmelegedését az egyetlen rétegben való hosszú tartózkodási idő miatt. A belső fűtésű fluidágy fűtőelemeket, például hőcsöveket vagy gőztekercseket állít be az ágyrétegbe, hogy a hőt közvetlenül az anyaghoz továbbítsák, javítsák a hőátadás hatékonyságát, csökkentsék a forró levegő mennyiségét, csökkentsék az energiafogyasztást és a helyi túlmelegedés lehetőségét.

Optimalizálja a fluidágy légáramlás-elosztó lemezét, hogy a légáramlás egyenletesen haladjon át az ágyrétegen. A légáramlás elosztó lemez nyitási sebessége, nyílásmérete és elosztási módja közvetlenül befolyásolja a légáramlás egyenletességét. Porózus lemez vagy kúp alakú elosztólemez használható a légáramlás egyenletes elosztására az ágyréteg alján, elkerülve az anyag csatornázását vagy holtágy jelenségét, ezáltal csökkentve a helyi túlmelegedést.

(II) Az anyagtulajdonságok ellenőrzésének és előkezelésének megerősítése

Nyersanyag koncentráció és viszkozitás optimalizálása

Szigorúan szabályozza a folyékony vízüveg koncentrációját, és állítsa be a koncentrációt a megfelelő tartományba a szárítási folyamat követelményeinek megfelelően. Általánosságban elmondható, hogy a porlasztva szárításhoz a folyékony vízüveg megfelelő koncentrációja 30-40°Bé. Ezen a koncentráció-tartományon belül a cseppek porlasztó hatása jobb, a víz párolgási sebessége mérsékelt, a helyi túlmelegedés előfordulása csökkenthető. Ha a koncentráció túl magas, akkor vízzel hígítva beállítható; ha a koncentráció túl alacsony, koncentrálni kell.

A folyékony vízüveg viszkozitása megfelelő mennyiségű diszpergálószer vagy felületaktív anyag hozzáadásával csökkenthető. A diszpergáló szerek, például a nátrium-hexametafoszfát adszorbeálhatók a nátrium-szilikát részecskék felületén, hogy megakadályozzák a részecskék agglomerációját, csökkentsék a rendszer viszkozitását és javítsák a porlasztási teljesítményt. A felületaktív anyagok, például a nátrium-dodecilbenzol-szulfonát csökkenthetik a folyadék felületi feszültségét, megkönnyítve a cseppek porlasztását finom részecskékre, javítva a szárítási hatékonyságot és csökkentve a hőfelhalmozódást.

Anyagkeverés és keverés erősítése

Az alapanyagok tárolása és szállítása során nagy hatásfokú keverőberendezések, például egy horgony- és légcsavaros keverőt kombináló kombinált keverési módszerrel biztosítják az anyagok egyenletes keverését és elkerülik a helyi koncentráció-különbségeket. A horgonyos keverő eltávolíthatja a tartály alján és falán lévő anyaglerakódásokat, míg a légcsavaros keverő erős axiális áramlást generálhat, így az anyag keringető áramlást képez a tartályban, és javítja a keveredés egyenletességét.

Nagyüzemi gyártáshoz statikus keverőt lehet beállítani a szállítócsőre, hogy tovább fokozzuk az anyagok keverését. A statikus keverő egy sor rögzített keverőelemből áll. Az áthaladáskor az anyagot folyamatosan osztják és újrakombinálják, hogy egyenletes keveredést érjenek el, biztosítsák a szárítóberendezésbe kerülő anyagjellemzők konzisztenciáját, és csökkentsék az egyenetlen anyagok okozta helyi túlmelegedést.

(III) A gyártási folyamat paramétereinek pontos ellenőrzése

A szárítási hőmérséklet pontos szabályozása

Használjon fejlett hőmérséklet-szabályozási rendszereket, például PLC-n alapuló fuzzy PID vezérlőrendszereket, hogy valós idejű monitorozást és a szárítási hőmérséklet pontos beállítását érje el. Állítson be több hőmérséklet-érzékelőt a szárítótorony különböző területein, például a levegő bemeneténél, a toronytest közepén, a levegőkimenetnél stb., hogy valós időben gyűjtsék a hőmérsékleti adatokat és továbbítsák az adatokat a PLC vezérlőhöz. A szabályozó automatikusan beállítja a fűtőelem teljesítményét vagy a forró levegő áramlási sebességét az előre beállított hőmérsékleti tartománynak és a fuzzy PID szabályozási algoritmusnak megfelelően, hogy a szárítási hőmérsékletet a beállított érték ±2℃ tartományában tartsa a túlzott hőmérséklet-ingadozások és a helyi túlmelegedés elkerülése érdekében.

Hozzon létre egy hőmérséklet-figyelmeztető mechanizmust. Ha egy bizonyos terület hőmérséklete meghaladja a beállított felső határt, a rendszer azonnal riasztást ad, és automatikusan beállítja a releváns paramétereket, például növeli az előtolási sebességet vagy csökkenti a fűtési teljesítményt, hogy csökkentse a terület hőmérsékletét és megakadályozza a helyi túlmelegedés további súlyosbodását.

Az adagolási sebesség és a szárítási idő összehangolt szabályozása

A szárítóberendezés feldolgozási kapacitása és az anyag jellemzői alapján kísérletekkel határozzuk meg az optimális adagolási sebesség és száradási idő kombinációt. Az adagolószivattyú fordulatszámát változtatható frekvenciájú fordulatszám-szabályozási technológia szabályozza a folyamatosan állítható előtolási sebesség elérése érdekében. A gyártási folyamat során az anyag szárazságának fokát valós időben követik nyomon online érzékelő berendezéseken keresztül, például a termék szemcseméret-eloszlását lézeres részecskeméret-analizátoron keresztül, illetve a termék nedvességtartalmát nedvességmérőn keresztül. A vizsgálati eredmények szerint az adagolási sebességet és a száradási időt időben beállítják, hogy az anyagnak elegendő ideje legyen a szárítási folyamat befejezéséhez a szárítóhelyiségben, miközben elkerüli a hosszú tartózkodási idő miatti túlmelegedést.

A porított nátrium-szilikát termékek különböző modelljeihez, mint például a 3,4±0,1 modulusú HLNAP-4 modellhez, a nyersanyag-összetételükben és a szárítási jellemzőikben előforduló esetleges eltérések miatt személyre szabott adagolási sebesség és száradási idő szabályozási terveket kell készíteni. Például a HLNAP-4 előállítása során az adagolási sebesség 50-80L/h, a szárítási idő pedig 15-25 perc között szabályozható. A vezérlés pontossága tovább javítható a tényleges termelési adatok felhalmozásával és optimalizálásával.

(IV) Fejlett megfigyelési és elemzési technológia bevezetése

Online felügyeleti technológia alkalmazása

Telepítsen egy online infravörös hőmérőt az anyag felületi hőmérséklet-eloszlásának nyomon követésére a szárítási folyamat során, valós időben. Az infravörös hőmérő előnyei az érintésmentes mérés, a gyors válaszadási sebesség és a nagy mérési pontosság. Időben képes észlelni az anyag helyi hőmérsékletének abnormális növekedését. Az infrahőmérő felügyeleti adatainak összekapcsolásával a szárítóberendezés vezérlőrendszerével valós idejű korai figyelmeztetés és a helyi túlmelegedés automatikus beállítása érhető el.

Használjon online lézerszórásos részecskeméret-elemzőt az anyag részecskeméret-változásának folyamatos nyomon követésére a szárítási folyamat során. A részecskeméret változása tükrözheti az anyag szárításának és melegítésének mértékét. Ha egy helyi területen az anyag részecskemérete hirtelen megnövekszik, az azt jelezheti, hogy a terület túlmelegedett, ami a részecskék agglomerációját eredményezi. A modulus ingadozása elkerülhető a szárítási paraméterek időben történő beállításával.

Folyamatelemző technológia (PAT) alkalmazása

Használja a közeli infravörös spektroszkópiai elemzési technológiát az anyagok kémiai összetételének valós idejű változásainak, például a szilícium-dioxid és a nátrium-oxid tartalom arányának nyomon követésére, és közvetett módon a modulusváltozások trendjének megítélésére. A közeli infravörös spektroszkópiai analízis gyorsaság, roncsolásmentesség és valós idejűség jellemzői. Folyamatosan képes spektrális adatokat gyűjteni a gyártási folyamat során, és a spektrális adatokat kémiai összetételi információkká alakítani kemometriai modelleken keresztül, hogy valós idejű visszacsatolást biztosítson a gyártási folyamat vezérléséhez.

Felállítják a gyártási folyamat matematikai modelljét, és a szárítási folyamatot dinamikusan szimulálják és előrejelzik a valós idejű megfigyelési adatokkal kombinálva. A matematikai modell segítségével elemezhető a különböző folyamatparaméterek befolyása az anyag hőmérséklet-eloszlására és modulusára, illetve előre figyelmeztethetőek az esetleges helyi túlmelegedési problémák, illetve a folyamat paraméterei optimalizálhatók a gyártási folyamat optimális szabályozása érdekében.

4. A Tongxiang Hengli Chemical Co., Ltd. gyakorlata és eredményei

Szervetlen szilícium termékek gyártására szakosodott vállalkozásként a Tongxiang Hengli Chemical Co., Ltd. nagy jelentőséget tulajdonít a modulusstabilitás ellenőrzésének a porított nátrium-szilikát gyártása során. A szárítóberendezés optimalizálásával és korszerűsítésével, például kompozit porlasztó használatával és a szárítótorony belső szerkezetének optimalizálásával jelentősen javult a cseppméret egyenletessége, és több mint 30%-kal csökkent a szárítási folyamat helyi túlmelegedési jelensége. Ugyanakkor az anyag-előkezelő lánc keverése és keverése megerősödik, így biztosítva a folyékony vízüveg koncentrációjának és viszkozitásának egyenletességét, megalapozva a következő szárítási folyamat stabil működését.

A folyamatszabályozás terén a cég egy PLC-alapú fuzzy PID hőmérséklet-szabályozó rendszert és egy online infravörös hőmérőt vezetett be a szárítási hőmérséklet precíz szabályozása és a helyi túlmelegedés valós idejű monitorozása érdekében. Az előtolási sebesség és a szárítási idő összehangolásának optimalizálásával, valamint a modulus közeli infravörös spektroszkópiai elemzési technológiával történő valós idejű monitorozásával a modulus (M érték) ingadozási tartománya ±0,05-on belül szabályozható, ami sokkal jobb, mint az ipari szabvány ±0,1-es követelménye, és jelentősen javul a termék minőségi stabilitása.

Emellett a vállalat egy komplett termelési folyamatirányítási rendszert is kialakított, megerősítette az alkalmazottak képzését, valamint javította a kezelők tudatosságát és kezelési képességeit a helyi túlmelegedési problémákkal kapcsolatban. A gyártóberendezések rendszeres karbantartása biztosítja a berendezés normál működését, tovább csökkentve a helyi túlmelegedést és a berendezés meghibásodása miatti modulus-ingadozásokat.