1. A nyersanyagok szigorú ellenőrzése

A folyékony kálium-szilikát modulusának tételstabilitását alapvetően az alapanyagok minősége befolyásolja. A folyékony kálium-szilikát főként szilícium-dioxidból (SiO₂), kálium-oxidból (K2O) és egyéb komponensekből áll. Ezért az alapanyagok kiválasztását és ellenőrzését szigorúan szabályozni kell.

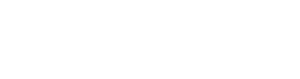

Válasszon kiváló minőségű és stabil beszállítókat. A beszállító termelési kapacitását, minőség-ellenőrzési rendszerét és hitelességét teljes mértékben értékelni kell. A Tongxiang Hengli Chemical Co., Ltd. gazdag tapasztalattal és szigorú szabványokkal rendelkezik e tekintetben. Nyersanyagok beszerzésekor helyszíni ellenőrzéseket végez a beszállítóknál, hogy megbizonyosodjon arról, hogy a beszállítók stabil gyártási folyamatokkal és tökéletes minőségellenőrzési módszerekkel rendelkeznek, hogy biztosítsák a forrásból származó alapanyagok minőségét.

Minden egyes nyersanyag tételt szigorúan ellenőrizni kell. Az ellenőrzési tételek közé tartozik a szilícium-dioxid-tartalom, a kálium-oxid tisztasága és a szennyeződés-tartalom. Például, ha a kálium-oxid szennyeződéseket, például vasat tartalmaz, az befolyásolja a folyékony kálium-szilikát modulusát, ezért a vastartalmat a ≤0,01% szabványon belül kell szabályozni. A fejlett vizsgálóberendezések és a precíz vizsgálati módszerek, mint például a kémiai elemzés, spektrális elemzés stb. révén biztosítják, hogy a nyersanyagok különféle mutatói megfeleljenek a gyártási követelményeknek. Csak akkor lehet megalapozni a stabil modulusú folyékony kálium-szilikát későbbi előállítását, ha az alapanyagok minősége stabil.

2. A gyártási folyamat optimalizálása és stabilizálása

A gyártási folyamat a legfontosabb láncszem a folyékony kálium-szilikát tételmodulusának stabilitásának biztosításához. Az ésszerű gyártási folyamatparaméter-beállítások és a szigorú folyamat-végrehajtási eljárások hatékonyan szabályozhatják a reakciófolyamatot és biztosítják a modulus konzisztenciáját.

(I) A reakcióhőmérséklet és -idő szabályozása

A reakcióhőmérséklet és az idő jelentősen befolyásolja a modulust (M): 2,7-3,0 A folyékony kálium-szilikát modulusa. A gyártási folyamat során szükséges a reaktor hőmérsékletének valós időben történő monitorozása precíz hőmérséklet-szabályozó rendszerekkel, mint például hőelemek, hőmérséklet-érzékelők stb., és ezeket a folyamat követelményei szerint beállítani. Általánosságban elmondható, hogy a megfelelő hőmérséklet elősegítheti a reakciót, és javíthatja a reakció egyenletességét és stabilitását. Például egy adott hőmérsékleti tartományon belül a szilícium-dioxid és a kálium-oxid teljesen reakcióba léphet, hogy stabil kálium-szilikát szerkezetet hozzon létre, ezáltal biztosítva, hogy a modulus a 2,7-3,0 tartományban legyen. Ugyanakkor a reakcióidőt szigorúan ellenőrizni kell. A túl hosszú vagy túl rövid reakcióidő a modulus eltéréséhez vezethet. Több kísérlet és adatelemzés révén meghatározzák az optimális reakcióhőmérsékletet és időtartományt, és szigorúan betartják a gyártási folyamat során.

(II) A nyersanyagarány pontos számítása

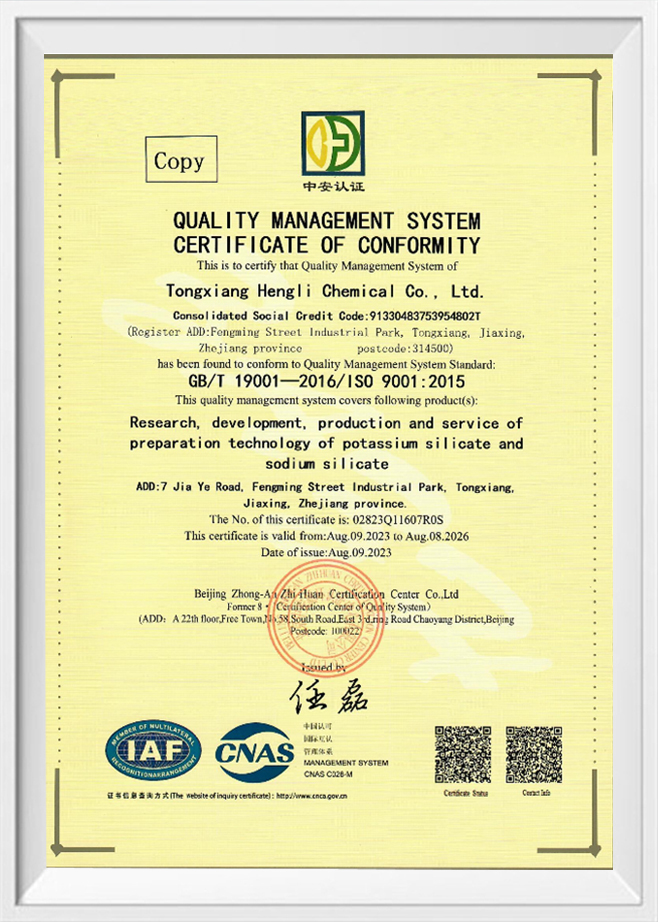

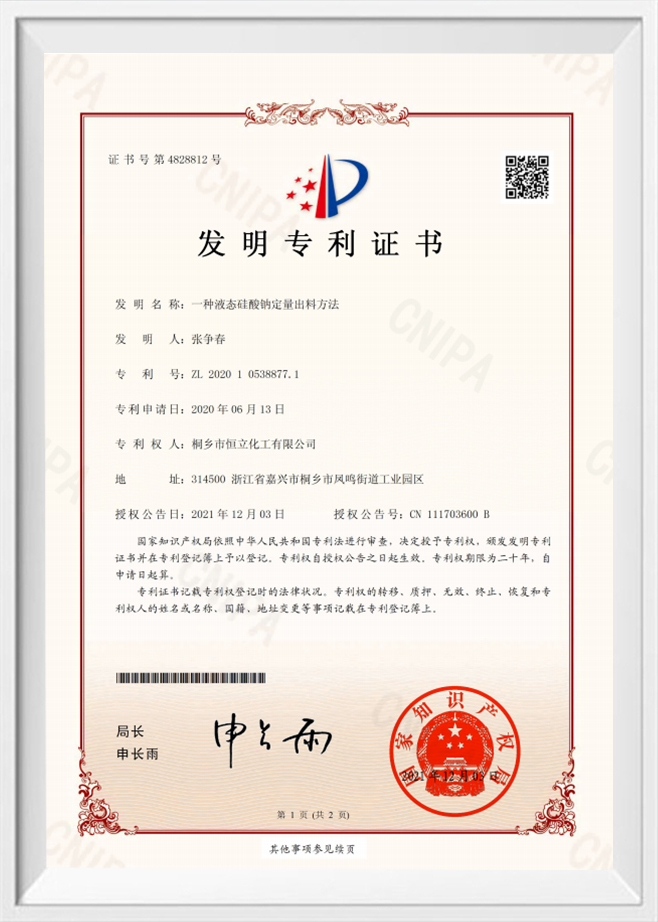

A nyersanyagarány a folyékony kálium-szilikát modulusát befolyásoló egyik alapvető tényező. A modulus definíciója szerint (modulus = szilícium-dioxid mennyisége / kálium-oxid mennyisége) a szilícium-dioxid és a kálium-oxid betáplálási arányát pontosan ki kell számítani. A gyártás előtt a gyártási tervnek és a termékleírásoknak megfelelően ki kell számítani az egyes tételekhez szükséges alapanyagok mennyiségét, és a pontos adagolást nagy pontosságú mérőberendezésekkel, például elektronikus mérlegekkel és áramlásmérőkkel kell elvégezni. A Tongxiang Hengli Chemical Co., Ltd. rendelkezik egy professzionális műszaki csapattal, amely pontosan be tudja állítani a nyersanyagarányt a különböző termékkövetelményeknek megfelelően, hogy biztosítsa, hogy az egyes tételek modulusa megfeleljen a követelményeknek. Ugyanakkor az etetési folyamat során ügyelni kell az etetési sorrendre és a keverési sebességre, hogy az alapanyagok teljesen összekeveredjenek és a reakció egyenletes legyen.

(III) A keverési sebesség és módszer optimalizálása

A 2,7-3,0 modulusú (M) folyékony kálium-szilikát gyártási folyamatában a keverés fontos szerepet játszik. A jó keverés lehetővé teszi a nyersanyagok teljes érintkezését, felgyorsítja a reakció sebességét és javítja a reakció egyenletességét. A túl gyors vagy túl lassú keverési sebesség befolyásolhatja a reakció hatását. A túl gyors keverési sebesség az anyag fröccsenését okozhatja, ami nyersanyagveszteséget és biztonsági kockázatokat eredményezhet; A túl lassú keverési sebesség egyenetlen anyagkeveredést és tökéletlen reakciót okozhat, ami befolyásolja a modulus stabilitását. Ezért a megfelelő keverési sebességet és keverési módot olyan tényezők alapján kell kiválasztani, mint a reaktor térfogata és az anyagok tulajdonságai. Például horgonykeverőt vagy lapátos keverőt használnak, és a keverési sebességet a különböző reakciólépéseknek megfelelően állítják be, hogy biztosítsák az anyagok gyors összekeverését a reakció korai szakaszában, és stabil keverési állapotot tartsanak fenn a reakció későbbi szakaszában, hogy biztosítsák a reakció teljes végrehajtását.

3. Gyártó berendezések kezelése, karbantartása

A gyártóberendezések teljesítménye és stabilitása közvetlenül befolyásolja a gyártási folyamat végrehajtását és a termék minőségét. Ezért a gyártóberendezések kezelésének és karbantartásának megerősítése, valamint a berendezések normál működésének biztosítása fontos garanciák a folyékony kálium-szilikát tétel stabilitásának biztosítására.

(I) A berendezések rendszeres ellenőrzése és karbantartása

A gyártóberendezések rendszeres ellenőrzése és karbantartása időben felfedezheti a berendezéssel kapcsolatos problémákat, és elkerülheti a berendezés meghibásodásának a termelésre gyakorolt hatását. Az ellenőrzési tartalom tartalmazza a berendezés mechanikai részeit, elektromos rendszerét, vezérlőrendszerét stb. Például ellenőrizze a reaktor tömítettségét, hogy megakadályozza az anyagszivárgást és a külső szennyeződések bejutását; ellenőrizze az adagolóberendezés pontosságát, hogy biztosítsa a nyersanyag adagolási mennyiségének pontosságát; ellenőrizze a hőmérséklet-szabályozó rendszer és a keverőrendszer működési feltételeit, hogy biztosítsa a reakciókörülmények stabilitását. A Tongxiang Hengli Chemical Co., Ltd. egy komplett berendezés-felügyeleti rendszert hozott létre, részletes berendezés-karbantartási tervet dolgozott ki, rendszeresen karbantartja és karbantartja a berendezéseket, és nyilvántartást vezet annak biztosítása érdekében, hogy a berendezés mindig jó működési állapotban legyen.

(II) Berendezés frissítése és korszerűsítése

A tudomány és technológia folyamatos fejlődésével a vegyipari gyártó berendezéseket is folyamatosan frissítik és korszerűsítik. A fejlett gyártóberendezések időben történő bevezetése javíthatja a termelés hatékonyságát és a termékminőséget. Például az intelligens reaktorvezérlő rendszer használatával olyan paraméterek pontos szabályozását lehet elérni, mint a reakcióhőmérséklet, az idő, a keverési sebesség stb., és javítható a gyártási folyamat automatizálási szintje és stabilitása; A nagy pontosságú online észlelőberendezések valós időben nyomon követhetik a kulcsfontosságú mutatókat, például a folyékony kálium-szilikát modulusát, időben módosíthatják a gyártási folyamat paramétereit, és biztosíthatják a termékminőség stabilitását.

4. A minőségellenőrzési rendszer fejlesztése

A teljes minőségellenőrzési rendszer létrehozása fontos eszköz a folyékony kálium-szilikát modulusa tételstabilitásának biztosítására. A gyártási folyamatban a félkész termékek és késztermékek szigorú ellenőrzésével időben felfedezhetők a problémák, és intézkedéseket lehet tenni azok kiigazítására, hogy a termék minősége megfeleljen a követelményeknek.

(I) Az ellenőrzési tételek és szabványok meghatározása

Határozzon meg ésszerű vizsgálati tételeket és szabványokat a termékleírások és a folyékony kálium-szilikát alkalmazási követelményei alapján. A moduluson (2,7-3,0) kívül tartalmazza még a Baume-fokot (20°C/°Be: 40,0-42,0), a sűrűséget (ρ/g/cm³: 1,385-1,405), a szilícium-dioxid-tartalmat (SiO₂%: ≥26), a kálium-oxid-tartalmat (K₥4:01%). (Fe%: ≤0,01) és egyéb mutatók. Ezek a mutatók egymással összefüggenek, és a folyékony kálium-szilikát minőségét és teljesítményét tükrözik.

(II) Ellenőrző berendezések és módszerek kiválasztása

A korszerű ellenőrző berendezések és tudományos vizsgálati módszerek kiválasztása kulcsfontosságú az ellenőrzési eredmények pontosságának biztosításához. Például használjon hidrométert Baume mérésére, sűrűségmérőt a sűrűség mérésére, kémiai elemzési módszert a szilícium-dioxid és kálium-oxid tartalmának mérésére, atomabszorpciós spektrométert pedig a vastartalom mérésére. Ugyanakkor a vizsgálóberendezést rendszeresen kalibrálni és karbantartani kell a berendezés pontosságának és pontosságának biztosítása érdekében.

(III) A tesztelési folyamat szabványosítása

Szabványosítsa a tesztelési folyamatot, hogy biztosítsa a tesztelési munka tudományosságát és tisztességességét. A tesztelési folyamat során szigorúan be kell tartani a vizsgálati szabványokat és működési eljárásokat, és jól kell elvégezni a mintagyűjtést, előkészítést és a vizsgálati jegyzőkönyveket. A félkész termékekből és késztermékekből minden egyes tételből mintát kell venni és tesztelni kell, és a vizsgálati eredményeket időben vissza kell juttatni a gyártási osztályhoz, hogy a gyártási osztály a vizsgálati eredményeknek megfelelően módosíthassa a gyártási folyamat paramétereit. Ha a vizsgálat azt állapítja meg, hogy a modulus és egyéb mutatók nem felelnek meg a követelményeknek, időben elemezni kell az okokat, és intézkedéseket kell tenni ezek kezelésére, mint például az alapanyag arány módosítása, a reakcióidő meghosszabbítása stb., amíg a termék minőségét nem minősítik.

5. Környezeti tényezők szabályozása

A hőmérséklet, a páratartalom, a levegő minősége és a termelési környezet egyéb tényezői szintén hatással lesznek a folyékony kálium-szilikát gyártási folyamatára és termékminőségére. Ezért szükséges a termelési környezet hatékony ellenőrzése annak biztosítása érdekében, hogy a termelés megfelelő környezeti feltételek mellett történjen.

(I) Hőmérséklet és páratartalom szabályozása

A gyártóműhely hőmérsékletét és páratartalmát egy bizonyos tartományon belül kell tartani, hogy elkerüljük a túl magas vagy túl alacsony hőmérséklet, a túl magas vagy túl alacsony páratartalom termelésre gyakorolt hatását. Például a túl magas hőmérséklet hatására az anyag gyorsabban elpárolog, ami befolyásolja a nyersanyagarány pontosságát; a túl magas páratartalom az alapanyagok nedvesedését okozhatja, ami befolyásolja azok minőségét és teljesítményét. A gyártóműhely hőmérséklete és páratartalma klímaberendezések, párásítók, párátlanítók és egyéb berendezések felszerelésével állítható és szabályozható, hogy a hőmérséklet és páratartalom megfeleljen a gyártási folyamat követelményeinek.

(II) Levegőminőség-ellenőrzés

A gyártóműhely levegőminőségét jó szinten kell tartani, hogy elkerülhető legyen a por, a káros gázok és egyéb szennyeződések a szennyező anyagokból és termékekből. Szellőztető berendezések, légtisztító berendezések stb. telepíthetők a por és a káros gázok időben történő eltávolítására a műhelyben, friss levegő bevezetésére és a műhely levegőminőségének biztosítására. Ugyanakkor a műhelyt rendszeresen tisztítani és fertőtleníteni kell, hogy a műhely tiszta és higiénikus legyen.

6. Csomagolás és tárolás menedzsment

Bár a csomagolási és tárolási kapcsolatok közvetlenül nem befolyásolják a folyékony kálium-szilikát gyártási folyamatát, fontos szerepet játszanak a termék minőségi stabilitásában is. Az ésszerű csomagolási és tárolási módszerekkel elkerülhető, hogy a terméket a szállítás és tárolás során külső tényezők befolyásolják, és biztosítható a termék modulusának és egyéb mutatóinak stabilitása.

(I) Csomagolóanyagok kiválasztása

Válassza ki a megfelelő csomagolóanyagokat, például korrózióálló műanyag hordókat, vashordókat stb., hogy a csomagolóanyagok ne lépjenek kémiai reakcióba folyékony kálium-szilikáttal, és ne befolyásolják a termék minőségét. Ugyanakkor a csomagolóanyagoknak jó tömítő tulajdonságokkal kell rendelkezniük, hogy megakadályozzák a termék szivárgását és a külső szennyeződések bejutását.

(II) A csomagolási eljárás előírásai

A csomagolási folyamat során a műveleteket szigorúan a csomagolási folyamat követelményeinek megfelelően kell végrehajtani, hogy a csomagolás minősége és mennyisége megfeleljen a követelményeknek. Például folyékony kálium-szilikát töltésekor a töltési sebességet szabályozni kell, hogy elkerüljük a buborékokat és a kifröccsenést; a csomagolótartályon fel kell tüntetni a termék nevét, modelljét, tételszámát, gyártási dátumát és egyéb információkat a nyomon követhetőség és kezelés érdekében.

(III) Tárolási környezet kezelése

A tároló raktárt szárazon, szellőztetetten, hűvösen kell tartani, és kerülni kell a közvetlen napfényt, valamint a magas hőmérsékletet és páratartalmat. A tárolási hőmérsékletet megfelelő tartományon belül kell szabályozni, hogy elkerüljük a túl magas hőmérsékletet, amely a termék elpárolgását vagy minőségromlását okozza, és a túl alacsony hőmérsékleteket, amelyek a termék megszilárdulását vagy kristályosodását okozzák. Ugyanakkor szükséges a tárolt termékek rendszeres ellenőrzése annak ellenőrzésére, hogy a csomagolás sértetlen-e, és hogy a termékeken vannak-e rendellenességek, például csapadék, elszíneződés stb. Ha bármilyen problémát észlelnek, időben intézkedni kell a megoldásukról.