Mikor Modulus (M): 2,4±0,1 porított nátrium-szilikát száraz eljárást alkalmaz, mi az olvadási hőmérséklet és a reakcióidő optimális tartománya?

1. A porított nátrium-szilikát száraz eljárásának áttekintése

(I) A száraz eljárás alapelve

A porított nátrium-szilikát száraz eljárása abból áll, hogy a folyékony vízüveget szárítással, permetezéssel és egyéb eljárásokkal porított termékekké alakítják. A magreakció folyamata a nátrium-szilikát megolvasztása és megszilárdulása. A száraz eljárás során a kvarchomok (a fő komponens SiO₂) és a nátriumsók, például a szóda (Na2CO3) vagy a nátronlúg (NaOH) magas hőmérsékleten megolvadnak, így nátrium-szilikát olvadék keletkezik, majd hűtéssel, zúzással és egyéb lépésekkel porított termékeket állítanak elő.

(II) A száraz folyamat legfontosabb befolyásoló tényezői

A száraz folyamat magja az olvasztási szakaszban rejlik. Ennek a szakasznak a hőmérséklete és reakcióideje közvetlenül befolyásolja a termék minőségét, teljesítményét és gyártási hatékonyságát. Az olvadási hőmérséklet határozza meg a reaktánsok aktiválási energiáját és reakciósebességét. Ha a hőmérséklet túl alacsony, a reakció nem lehet teljes, és a keletkező nátrium-szilikát olvadék elreagálatlan kvarchomok részecskéket tartalmazhat, ami befolyásolja a termék tisztaságát és a modulus pontosságát. Ha a hőmérséklet túl magas, az megnöveli az energiafogyasztást, súlyosbítja a berendezés korrózióját, sőt a nátrium-szilikát olvadék túlzott polimerizációját is okozhatja, ami befolyásolja a termék oldhatóságát. A reakcióidő szorosan összefügg a reakció teljességével és az olvadék egyenletességével. Ha az idő túl rövid, a reakció nem elegendő, és a modulus instabil. Ha az idő túl hosszú, az nemcsak a termelés hatékonyságát csökkenti, hanem mellékreakciókat is okozhat, és befolyásolhatja a termék minőségét. Ezért az olvadási hőmérséklet és a reakcióidő optimalizálása kulcsfontosságú láncszem a száraz folyamatban.

2. 2,4±0,1 modulusú porított nátrium-szilikát jellemzői és alkalmazása

(I) Termékjellemzők

Vegyük például a Tongxiang Hengli Chemical Co., Ltd. által gyártott, porított vízüveget (HLNAP-2 modell, modulus 2,4±0,1). Ez a termék folyékony vízüvegből készül szárítással és szórással, és jelentős előnyökkel rendelkezik a folyékony vízüveggel szemben. Fizikai tulajdonságait tekintve szilícium-dioxid-tartalma (SiO₂) 54,0-58,0%, Na2O-tartalma 24,0-27,5%, térfogatsűrűsége 0,65 Kg/L, oldódási sebessége ≤60 S/30℃, a szemcseméret 95℃ 10 ℃. Ezek a mutatók azt mutatják, hogy a termék magas tartalommal, alacsony nedvességtartalommal, könnyű szállítással és tárolással, csomagolási és szállítási költségmegtakarítással rendelkezik, valamint gyorsan feloldható és a helyszínen felhasználható. Kémiai tulajdonságait tekintve a 2,4±0,1 modulusú nátrium-szilikát mérsékelten lúgos. Vízben való feloldódása után stabil szilikátoldatot képezhet és reakcióba léphet különféle anyagokkal, megalapozva a különböző területeken történő alkalmazását.

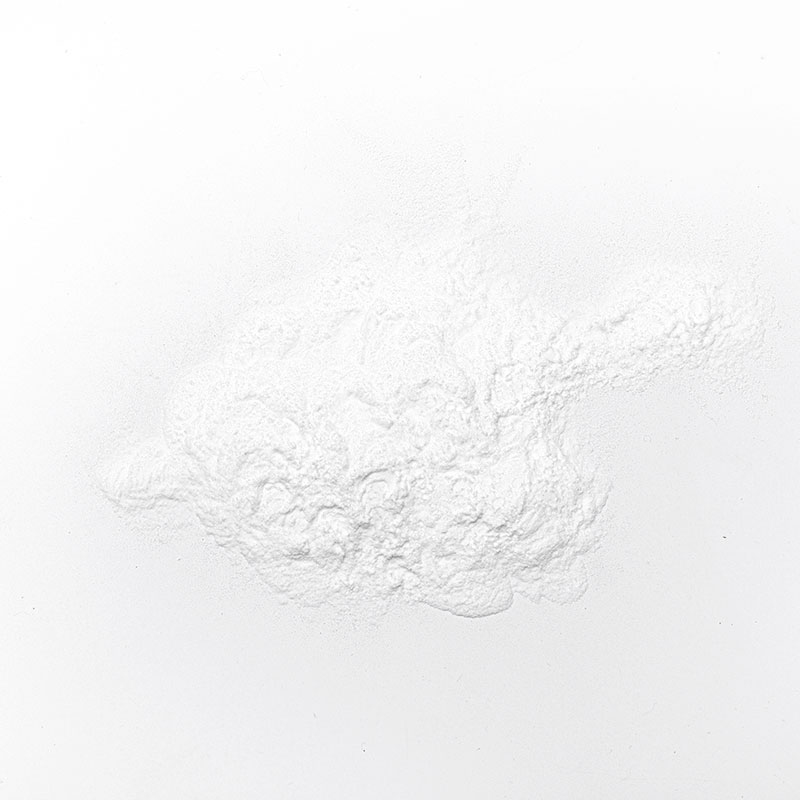

(II) Alkalmazási mezők

A terméket széles körben használják mosószerekben, gyorsan száradó cement-adalékanyagokban, ipari tömítésekben, magas hőmérsékletnek ellenálló kötőanyagokban és más területeken. A mosószeriparban a por alakú nátrium-szilikát mosószerként használható a mosószerek fertőtlenítő képességének fokozására, az oldat pH-értékének beállítására és a víz lágyítására; a cementgyártásban, mint gyorsan száradó adalékanyag, felgyorsíthatja a cement alvadási és keményedési folyamatát és javíthatja korai szilárdságát; az ipari dugulás területén gyors oldódási és gélesedési tulajdonságait kihasználva csővezetékek és berendezések szivárgásának javítására használható; a magas hőmérsékletnek ellenálló kötőanyagok tekintetében magas hőmérsékleti ellenállása és ragasztóképessége révén magas hőmérsékletű környezetben is használható alkatrészek ragasztására és rögzítésére.

3. Az olvadási hőmérséklet optimalizálási tartománya száraz folyamatban

(I) Az olvadási hőmérséklet hatása a termék minőségére

A modulusra gyakorolt hatás: A modulus a porított nátrium-szilikát kulcsmutatója, amely közvetlenül tükrözi a termékben lévő szilícium-dioxid és nátrium-oxid arányát. Száraz folyamatban az olvadáspont befolyásolja a reakció egyensúlyát és a termék összetételét. Alacsony hőmérsékleten a reakció sebessége lassú, a szilícium-dioxid és a nátrium-oxid reakciója pedig nem teljes, ami alacsony modulushoz vezethet, és nem felel meg a 2,4±0,1 követelménynek; a hőmérséklet emelkedésével a reakció sebessége felgyorsul, a reakció teljesebb, és a modulus fokozatosan megközelíti a célértéket, de ha a hőmérséklet túl magas, a nátrium-szilikát olvadék túlpolimerizálódhat, és a szilícium-dioxid effektív tartalma viszonylag csökken, ami a modulus ingadozását okozza.

Az oldhatóságra gyakorolt hatás: A túl magas olvadási hőmérséklet feszesebbé teszi a nátrium-szilikát olvadék szerkezetét, nagyobb molekulaláncot hozva létre, ami a termék lassabb oldódási sebességét eredményezi. Például, ha a hőmérséklet meghaladja az 1400 ℃-ot, néhány nátrium-szilikát nehezen oldható üvegtestet képezhet, aminek következtében az oldódási sebesség meghaladja a 60 S/30 ℃ értéket, ami nem felel meg a termékindex követelményeinek; ha a hőmérséklet túl alacsony, az olvadék nem teljesen elreagált kvarchomok részecskéket tartalmaz, amelyek nemcsak a termék tisztaságát befolyásolják, hanem akadályozzák az oldódási folyamatot és csökkentik az oldódási sebességet is.

Energiafogyasztásra és berendezésekre gyakorolt hatás: Az olvadási hőmérséklet növelése több energiafelhasználást igényel, és növeli a termelési költségeket. Ugyanakkor a magas hőmérsékletű környezet súlyosbítja a berendezések korrózióját és kopását, és lerövidíti a berendezés élettartamát. Például 1300 ℃ feletti hőmérsékleten a közönséges tűzálló anyagok erősen korrodálódnak, és gyakran cserélni kell őket, ami növeli a karbantartási költségeket és a gyártás megszakításának kockázatát.

(II) Az olvadási hőmérséklet optimális tartományának meghatározása

Számos kísérleti tanulmány és gyártási gyakorlat kimutatta, hogy a 2,4±0,1 modulusú porított nátrium-szilikát száraz előállítási folyamata esetén az olvadáspont optimális tartománya általában 1250-1350 ℃ között van. Ebben a hőmérsékleti tartományban biztosítani tudja, hogy a kvarchomok és a nátriumsó teljes reakcióba lépve stabil modulusú nátrium-szilikát olvadékot hozzon létre, miközben figyelembe veszi mind az oldhatósági teljesítményt, mind a termelési hatékonyságot.

Alacsony hőmérsékleti tartomány (1250-1300 ℃): Ebben a hőmérséklet-tartományban a reakció sebessége mérsékelt, az energiafogyasztás viszonylag alacsony, és a berendezés korróziós foka viszonylag könnyű. A kísérleti adatok azt mutatják, hogy amikor a hőmérséklet 1280 ℃, a reakció során keletkező nátrium-szilikát olvadék modulusa 2,38, közel a 2,4 célértékhez, és az oldódási sebesség 55 S/30 ℃, ami megfelel a termékindex követelményeinek. Ekkor a kvarchomok konverziós aránya elérheti a 95%-ot is, és kevesebb, nagyobb tisztaságú, el nem reagált kvarchomokrészecske van a termékben.

Közepes hőmérsékleti tartomány (1300 - 1330 ℃): Ideálisabb olvadási hőmérséklet-tartomány. 1320 ℃ hőmérsékleten a reakció teljesen lezajlott, a modulus 2,4±0,1 tartományban stabil, az oldódási sebesség 50 S/30 ℃, elérve a legjobb állapotot. Ugyanakkor az olvadék egyenletessége jó, ami elősegíti a későbbi szárítási és permetezési folyamatot. Az előállított porított termék egyenletes szemcseméret-eloszlású, és a 100 mesh áteresztőképessége elérheti a 98%-ot is.

Magas hőmérsékleti tartomány (1330 - 1350 ℃): Bár a reakciósebesség gyorsabb, az energiafogyasztás jelentősen megnő, és a berendezés korróziója súlyosbodik. Amikor a hőmérséklet eléri az 1350℃-ot, a modulus enyhén 2,45-re emelkedhet, túllépve a céltartomány felső határát, és az oldódási sebesség 65 S/30℃-ra csökken, ami nem felel meg a termék követelményeinek. Ezért a tényleges gyártás során lehetőség szerint kerülni kell a hosszú távú, magas hőmérsékleti tartományban történő üzemeltetést.

4. A reakcióidő optimalizálása száraz folyamatban

(I) A reakcióidő hatása a termék minőségére

Hatás a reakció teljességére: Ha a reakcióidő túl rövid, a kvarchomok és a nátriumsó közötti reakció nem elegendő, ami több elreagálatlan alapanyagot eredményez a termékben, ami befolyásolja a modulus pontosságát és a termék tisztaságát. Például, ha a reakcióidő mindössze 30 perc, a kvarchomok konverziós sebessége csak körülbelül 80%, a termék SiO2-tartalma kevesebb, mint 54%, a Na2O-tartalom magasabb, mint 27,5%, és a modulus körülbelül 2,2; a reakcióidő növekedésével a konverziós sebesség fokozatosan növekszik. Amikor az idő eléri a 60 percet, a konverziós arány elérheti a 98%-ot is, és a különböző mutatók közel vannak a célértékhez.

Az olvadék egyenletességére gyakorolt hatás: Az elégtelen reakcióidő a komponensek egyenetlen eloszlását okozza az olvadékban, és a helyi modulus magas vagy alacsony lehet, ami befolyásolja a termék stabilitását. A mikroszkópos megfigyelés azt találta, hogy az olvadékban nyilvánvaló kvarchomok részecskék és nátriumsó aggregációs területek találhatók rövid reakcióidővel, míg a hosszú reakcióidővel rendelkező olvadék egységes szerkezetű és nyilvánvaló szennyeződések nélkül.

A termelés hatékonyságára gyakorolt hatás: A túl hosszú reakcióidő csökkenti a termelés hatékonyságát és növeli a termelési költségeket. Az ipari termelésben minden 10 perces reakcióidő-hosszabbításra körülbelül 5%-kal csökken az egységnyi időkibocsátás, és ennek megfelelően nő az energiafogyasztás. Ezért szükséges a reakcióidő ésszerű lerövidítése a termék minőségének biztosítása mellett.

(II) A reakcióidő optimális tartományának meghatározása

Figyelembe véve a reakció teljességét, az olvadék egyenletességét és a gyártási hatékonyságot, a 2,4±0,1 modulusú porított nátrium-szilikát száraz előállítási folyamatánál a reakcióidő optimális tartománya általában 45-60 perc.

Rövid időintervallum (45-50 perc): Ez alatt az idő alatt a reakció alapvetően egyensúlyba kerül, a kvarchomok konverziós aránya elérheti a 95%-ot is, a modulus pedig 2,35-2,45 között stabil, megfelel a 2,4±0,1 követelménynek. Például, ha a reakcióidő 48 perc, minden termékmutató megfelel a szabványoknak, és a gyártási hatékonyság magas, és az egységnyi időkibocsátás körülbelül 8%-kal magasabb, mint a 60 perces reakcióidő.

Közepes időintervallum (50-55 perc): Ideális reakcióidő-tartomány. Ekkor a reakció elegendő és egyenletes, az olvadék minősége a legjobb, az előállított porított termék gyors oldódási sebességgel és egyenletes szemcsemérettel rendelkezik. A kísérleti adatok azt mutatják, hogy ha a reakcióidő 53 perc, az oldódási sebesség 52 S/30 ℃, a 100 mesh áteresztőképesség 97%, az energiafogyasztás és a berendezés vesztesége pedig ésszerű tartományon belül van.

Hosszú időintervallum (55-60 perc): Bár a reakció teljesebb, a termelés hatékonysága jelentősen csökken. Amikor az idő eléri a 60 percet, a konverziós arány csak körülbelül 2%-kal magasabb, mint az 50 percnél, és a kimenet körülbelül 10%-kal csökken. Ezért a tényleges gyártás során, hacsak nincsenek speciális magas követelmények a termék tisztaságára vonatkozóan, általában nem használnak túl hosszú reakcióidőt.

5. A Tongxiang Hengli Chemical Co., Ltd. gyártási gyakorlata és technológiai innovációja

A Tongxiang Hengli Chemical Co., Ltd. mindig figyelmet fordít a folyamatok optimalizálására és a technológiai innovációra a szervetlen szilícium termékek gyártási folyamatában. A 2,4±0,1 modulusú porított nátrium-szilikát száraz előállítási folyamatához a vállalat olyan fejlett vizsgálóberendezéseket vezetett be, mint például röntgendiffraktométer (XRD), pásztázó elektronmikroszkóp (SEM) stb., amelyek az olvadási folyamat során valós időben követik nyomon az anyag szerkezetét és összetételét, tudományos alapot biztosítva a folyamat optimalizálásához. Folyamatos kutatások révén a cég K+F csapata kifejlesztett egy új típusú kompozit katalizátort, amely képes felgyorsítani a reakciósebességet és lerövidíteni a reakcióidőt mintegy 10-15%-kal anélkül, hogy jelentősen megemelné az olvadási hőmérsékletet, miközben a kvarchomok konverziós rátáját több mint 99%-ra növeli, tovább javítja a termék minőségét és a termelés hatékonyságát.

Ezenkívül a Tongxiang Hengli Chemical Co., Ltd. egy teljes minőségirányítási rendszert is létrehozott a gyártási folyamat minden láncszemének szigorú ellenőrzésére. A nyersanyagbeszerzéstől a termékszállításig több ellenőrzési folyamatot hajtanak végre annak érdekében, hogy a termékmutatók stabilak és megbízhatóak legyenek. Professzionális műszaki képességeivel és magas színvonalú termékszolgáltatásaival a cég széles körű piaci elismertséget vívott ki számos területen, mint például az elektronika, a ruházati cikkek, a papírgyártás, a mezőgazdaság stb., termékeit itthon és külföldön egyaránt értékesítik.